会社のあゆみ

沿革

| 1933 | 北村工作所創業初代社長北村源次氏が、富山県高岡市金屋町にて創業。 |

|---|---|

| 1942 | 海軍、空軍の部品を生産。 |

| 1945 | 戦前の紙・パルプ機械の生産を再開、生産規模の拡大を計る。 |

| 1948 | 門型プレーナー1号機を完成、本格生産開始。工作機械の生産を開始。 |

| 1963 | 大型プレーナーを海外(インド、ヨーロッパ)へ輸出開始。 |

| 1966 | アメリカ、西独へ、マイプレーナーの輸出を開始。 |

| 1967 | ベッド研削盤の完成。工作機械メーカーへ納入。 |

| 1968 | 門形プラノミラー生産開始。主要な工作機械メーカーへ納入。 |

| 1970 | 鏡面仕上機の完成。(世界12ヶ国で特許取得)科学技術庁・理化学研究所との共同研究。 |

| 1971 |

千手観音像をヒントにして、当時世界に類がなかった工作機械・立形マシニングセンタ「T-12型」を開発。 世界12ヶ国へ特許出願申請を行う。 |

| 1972 | 門形マシニングセンタ「B-8型」(のちにブリッジセンターに名称変更)の生産開始。 |

| 1973 | 航空機部品加工用マシニングセンタ開発。 |

| フランス、リネー・G.S.P社と技術提携。 | |

| 1974 | 立型マシニングセンタ「S-12型、S-15型、T-12型、T-15型」の量産体制に入る。千手観音型・クイックロータリーATC方式はキタムラ独自の機構で2.5秒の工具交換達成。同システムが世界24ヶ国で特許を取得した。 |

| 1976 |

中型、重切削用の立型マシニングセンタ「T-20型」を完成。 クイックロータリー・マチックATC装置に於てTOOL TO TOOL 1.7秒と世界最高速のツール交換を実現。(世界12ヶ国で特許取得) |

| 1980 |

高精度マシニングセンタ「マイセンター2」、世界初、高速1万回転標準装備。 マシニングセンタ「マイセンター1」販売開始。同機は業界初のホワイトカラーを採用。 |

| 「第10回中小企業向け自動化機械開発賞」受賞。 | |

| 1981 | NC加工用マイコンを開発。業界初の対話型によるプログラム入力を可能とした。 |

| 「マイセンター2」の上位機種として「マイセンター3」、「マイセンター4」を開発、販売開始、マイセンターシリーズの充実を計る。 | |

| マシニングセンタのワークハンドリング用ロボット「スペースマン」を開発、販売開始。 | |

| 「第1回精機学会技術賞」受賞。 | |

| 1982 | 米国大手航空機メーカー、グラマン社、ロッキード社、ダグラス社にマシニングセンタを納入。 |

| マシニングセンタにならい装置を組み込んだ、ならい装置付マシニングセンタ「マイセンター6T」を金型加工用として制作。 | |

| 高精度加工用治具センタ「ジグセンター7」を開発、販売開始。 | |

| 横形マシニングセンタ「マイセンターH300、400、500」を開発、販売開始。 | |

| 「科学技術庁長官奨励賞」受賞。 | |

| 1983 | レーザー切断機、工具交換装置を装備した世界最高速120,000回転のプリント基盤用切削機「KP-4」の開発、販売。 |

| 海外からの強い要望により、NC旋盤「MT-20」「MT-30」を開発、販売開始。西ドイツ、メッサーグリースハイム社と技術提携、レーザー加工分野へ進出。 | |

| 「日本商工会議所会頭発明賞」受賞。 | |

| 1984 | 同時5軸制御多面加工FMC「スーパーセル」を開発、販売開始。 |

| ワイヤカット放電加工機を開発、販売開始。 | |

| 横形マシニングセンタ「マイセンターH600、H800」を開発、販売開始。 | |

| マイセンターシリーズの最小型機として、タッピングセンタ「マイセンター0」を開発、販売開始。 | |

| 1985 | 「KP-4」のシリーズ機として「KP-1」を開発、販売開始。世界最高速の120,000回転のドリル加工ヘッドと35,000回転のルーター回転ヘッドをワンタッチで交換可能。工具交換装置(ATC)を備えた多種少量生産の基盤加工機。 |

| 1986 | NC旋盤「MT-20」の下位機種として小型高速精密NC旋盤「MT-10」を開発、販売開始。マイセンターシリーズの充実を計る。 |

| 1987 |

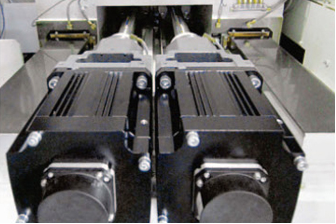

世界最高速のオートパレットチェンジャー(APC)を開発、立形マイセンターシリーズAPC機として販売開始。 マイセンタ-2、3、4をハイスピードパレットチェンジ機として販売開始。 パレットテーブル交換時間:マイセンター-2(7.5秒)、マイセンター-3(7.8秒)マイセンター-4(14.0秒) |

| マイセンターシリーズをさらに有効に使用するための周辺機器として、Σ6500プログラミングシステム、α-1600データファイルオンラインシステム、Ω80/320データファイルシステムを開発、販売開始。 | |

| 1988 | 大型マシニングセンタ用のハイスピードパレットチェンジャーを開発、販売開始。2000×1000mmのテーブルを40秒で交換。 |

| 5軸制御レーザー切断機を開発、販売開始。 | |

| 1989 |

主軸テーパーNo.40では世界で初めて、高速25,000回転、毎分1,200立方センチの重切削、数値制御同期 タップ加工等を可能とした高速重切削型マシニングセンタ「ソニックミル-7」を開発、販売開始。 |

| 主軸回転数20,000rpm、10m/min送りの高速切削用「ソニックミル-2」を開発、販売開始。 | |

| 次世代多面加工機「H400スーパーセル」を完成、同機は無人加工機「H300スーパーセル」の上位機種として開発、販売開始。 | |

| 1992 | ミニマシニングセンタ、マイセンターゼロに自動パレットチェンジャー付き「スパークチェンジャー」を開発、販売開始。テーブルの移動速度を毎分20mから毎分40mとアップしたほか、旋回速度が1.3秒と世界最高速レベルのパレットチェンジャー(APC)を持ち、ATCの作動速度を0.9秒とするなど、従来機に比べ、生産性を20~30%向上させる。 |

| 特許・実用新案取得60件、出願件数105件に達する。 | |

| マイセンター・シリーズの納入実績が9,000台を越える。 | |

| 1993 | スーパーセル・シリーズ上位機種として、「H500スーパーセル」を開発。 |

| 1994 | 高速切削マシニングセンタ「ソニックミルー2」に主軸自動バランス機能を内蔵し、高速重切削加工を可能とする。 |

| 完全摺動面の早送り速度を従来の1.5倍の、毎分36mにスピードアップし、サイクルタイムの短縮を図る。 | |

| 「第24回中小企業向け自動化機械開発賞」受賞。 | |

| 米国にて「アチーブメント・アワード」受賞、以降3年連続受賞。 | |

| 1995 | 横形マシニングセンタの新シリーズ化を行う高速化に対応したHXシリーズに「HX630」を加えた。 |

| 1996 | 高速加工機の開発を行うすべりガイド式で早送り速度毎分40mを実現。 |

| 1997 | 横形のライン対応機「H250」を開発。世界初の超高速加工機を東京大学の中川威雄教授と理化学研究所の指導の元で切削速度毎分100mで2.0Gを可能にする機械実験機を開発し理化学研究所に納入した。(環境に優しい完全ドライ切削) |

| 1998 | コラム移動型の横形マシニングセンタ「HX250型」を開発した。 |

| コラム移動型の横形マシニングセンタ「HX300型」を開発した同機械により小ロット製品から大量部品加工を効率よく製作できる。 | |

| 1999 | コラム移動型の横形マシニングセンタ「HX400」、「HX500型」を開発。 |

|

世界最高速のマシニングセンタ(スパークカット機)の商品化を行うすべりガイド式のマシニングセンタで 毎分50mの早送りを達成し、立形に採用した。 |

|

| 「第11回中小企業庁長官賞」授賞。 | |

| 2000 | コラム移動型の横形マシニングセンタ「HX630型」を開発。 |

|

立形マシニングセンタ「マイセンター3Xi」に大型加工物が搭載できる180度旋回方式自動 パレットチェンジャー付き「3Xiスパークチェンジャー」を開発、販売開始。すべりガイド式のマシニングセンタで加速度1.0G・毎分50mの早送りを達成した工作機械では初めてすべり面に微細な切り粉の侵入を防ぐ独自の『パージエアーシステム』を開発・すべり摺動面5年間保証を開始。 |

|

| 「第20回優秀省エネルギー機器賞」受賞、「第1回日本IT経営大賞」受賞。 | |

| 2001 | 独自の熱変位補正制御方式『インテリジェント・アドバンスシステム』を標準装備した横形マシニングセンタ「HX250i型」を開発。同時に『マイセンターシリーズ』全19機種に同熱変位補正制御を標準装備して熱変位を5ミクロン未満に抑えることが可能な『マイセンターiシリーズ』の販売を開始。『インテリジェント・アドバンスシステム』=(IAC)は、キタムラ独自に開発した熱変位補正制御で、機械の主要部分に6箇所~12箇所の熱センサーを搭載・主要部品の温度変化と主軸回転数から理論的・経験的に熱変位を予測して、機械の座標原点を自動補正することで、熱変位を5ミクロン未満に抑えることができます。(20℃±1℃の環境条件下) |

| 「第26回発明大賞」受賞 | |

| 2002 | 既存の横形マシニングセンタを拡張キットによりワンランクサイズアップし、コストパフォーマンスに優れた『マイセンターαシリーズ』「HX400iα、HX500iα、HX630iα型」の販売を開始。キタムラの既存の横形マシニングセンタは4軸同時移動でも最大加工物が最大工具と干渉しないほどの広い切削領域を持つ(ストアードストロークをカタログ表示移動量に含んでいない)。そのため、通常の横形MCと同様に干渉領域が生じるタイプに変更すれば、そのままワンサイズ大きなテーブルが積載できます。 |

|

業界初位置決め精度±1ミクロンの精度保証が行える超精密立形マシニングセンタ 「マイセンターHシリーズ」(H=High Precision)「2XiH、3XiH」立形5軸同時制御マシニングセンタ「マイトラニオン」・立形ジグボーラー「ジグセンター5」型の販売を開始。(精度保証は、室温20℃±1℃、湿度60%±5%の条件下で、キタムラ指定の基礎を施行した測定方法に基づくものです。) |

|

|

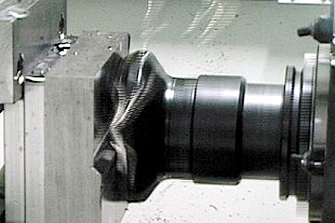

他に類をみない高信頼性・ギア4段駆動・20,000回転主軸の開発に成功し、「マイセンターHシリーズ」(H=High Precision)「2XiH、3XiH」・立形5軸同時制御マシニングセンタ「マイトラニオン」・立形ジグボーラー「ジグセンター5」に標準装備。 40番テーパ・20,000回転主軸では最高速度の加減速度(0~20,000回転に達する速度が2.2秒)と同クラス最低振動・騒音(78db未満)を同時に獲得し、ハイパフォーマンスな高トルク(157N・m)を切削に利用できる。 焼入れ鋼材の荒削り加工~超精密面仕上げ加工までを一台で可能にする画期的な主軸。 |

|

| 2003 |

独自の高分解能1600万パルスのロータリーエンコーダーによりコストパフォーマンスに優れ、高精度位置決め±2ミクロンの精度保証を可能にした高品位『マイセンターFシリーズ』(F=Fine Surface) 「ZeroiF、1XiF、2XiF、3XiF、4XiF、HX250iF、HX400iF型」の販売を開始。0.1ミクロンの微細送りを可能として、NURBS補間・RISC64ビットCPUを標準装備金型の表面加工を従来より飛躍的に向上させた。(精度保証は、室温20℃±1℃、湿度60%±5%の条件下で、キタムラ指定の基礎を施行した測定方法に基づくものです。) |

|

高品位『マイセンターFシリーズ』(F=Fine Surface)の新機種「HX300iF型」の販売を開始。新開発の自動ギア4段変速主軸を搭載。世界的にも例をみない広範囲な主軸回転で、 重切削から精密周期同期タップ加工までのオールマイティーな切削を可能にした。 |

|

| 「第33回機械工業デザイン賞」受賞。 | |

| 2004 |

高品位『マイセンターFシリーズ』の新機種「ブリッジセンター-8F型」を開発。高精度位置決め±2ミクロンの精度保証を可能にしたFシリーズに門形を追加。4段変速、最高2万回転主軸(40番テーパー)を標準装備し、 大型ワークにも対応できるようにした。 |

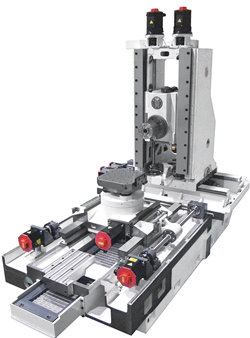

| 超高精度同時5軸制御フレキシブル生産システム 「マイセンタースーパーセル 400型」を開発。一回の段取りで旋削、穴あけ、フライス、精密研削まででき、重切削から仕上げ加工までの幅広い加工に対応。最も負荷がかかるA軸にトラニオン形シリンダーを採用し、高剛性と高精度を実現。全軸フルストロークで位置決め精度±0.001㎜が可能。(当社指定の環境下において) | |

| 移動型マルチヘッド多軸大型金型加工機「Dimystar(ディマイスター)」を開発。加工物のところに移動させて加工する、全く新しいタイプの工作機械。設置スペースが加工物の2割増し程度で済み、従来のM/Cに比べて、面積あたりの生産性は20倍。 | |

|

位置決め精度0.1マイクロメートルの超高精度立形ジグボーラー「NanoMycenter(ナノマイセンター)」を開発。 毎分50メートルの超高速送りでも全軸フルストロークで高精度位置決め±0.0001mmが可能としたのは、業界初。 |

|

| 「第1回ものづくり日本大賞」受賞。 | |

| 2006 |

マシニングセンタ・グラインディングセンタ・ターニングセンタの3種類の複合加工機械を1台に集約させた 次世代型複合マシニングセンタ「Mytrunnion-1(マイトラニオン1)」を開発、販売開始。最大径350ミリ・最大重量20キロの加工物を毎分1,000回転で旋削加工する。 ターニングセンタ機能と主軸テーブルを相互方向に回転させ、最大31,000回転の研磨加工するグラインディングセンタとして、1台で三役の複合型工作機械として投資効果を3倍に高めます。 |

| 2007 |

最大3トンの重量物加工を誤差2ミクロン以内で行える業界最大級の横形マシニングセンタ「マイセンターHX1000i/HX1250i」を開発、販売を開始。4段変速ギア駆動主軸による従来の2倍以上の高トルクを有し、 すべりガイド方式ではクラス最速の毎分36mと高速かつ高剛性による加工で生産効率を更にUP。 |

| 2008 | テーブルサイズが□800mm仕様の横形マシニングセンタ「マイセンターHX800i」を開発。建設機械や造船分野で進む部品の大型化に対応して加工能力を上げつつ、省スペース・省電力を実現。 |

| 高速加工における高精度化を更に充実させた同時5軸制御立形マシニングセンタ「Mytrunnion-3(マイトラニオン3)」を開発。『マイトラニオンシリーズ』の中間機種として、幅広い分野に対応すべく、高速・高精度・高剛性を実現。 | |

| 2008年9月に米国シカゴで開催された国際製造技術展(IMTS)で自社開発のCNCコントロール「Arumatik‐Mi」を新製品として発表した。新たなモノづくりの可能性を開くと期待をかけて完成させた高性能なCNCコントローラー。 | |

| 2010 |

テーブル回転速度が従来比5倍の同時4軸制御横形マシニングセンタ「マイセンターHX400iSⅡ」を開発。 業界最速・最高精度で、使用電気料は、他社製品の3分の1以下となり、省エネも実現。 |

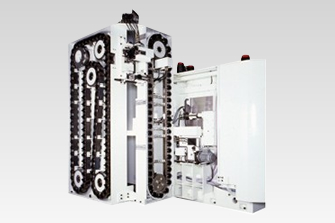

| 従来の5軸同時制御加工のコストを低減できる世界初の同時7軸制御マシニングセンタ「Mycube(マイキューブ)」を開発。従来の5軸加工機では、1回の段取りで5面までの加工しかできない問題を解消して、6面すべての加工を1回の段取りで加工することで、飛躍的な工程集約が行える次世代型MCです。 | |

| マイセンターHX800iを更に大型の加工部品に対応しつつ早送りは毎分50mを達成した高剛性、高精度横形マシニングセンタ「マイセンターHX800iL」を開発、販売を開始。 | |

| 2012 | 最もハイエンドな自社製CNCコントロール「Arumatik-Mi」を開発、新製品の立形マシニングセンタ「マイセンター-3XG」に標準搭載。従来比5倍の処理速度により加工時間を大幅に短縮します。 |

| 新型・自社製CNCを搭載した高精度立形マシニングセンタ「マイセンター-3XG」は、ベストセラー機であるマイセンター-3XiFを更に省スペース化し、高機能・高精度でありながらトータルコストを削減します。 | |

| ベストセラー機マイセンター-3XiF(スパークチェンジャー)の基本設計を踏襲しつつ、人間工学的視点から機械デザインを全面的に見直し、トータルコストを削減した新型高速パレット交換装置付高精度立形マシニングセンタ「マイセンター-3XG(スパークチェンジャー)」を開発。 | |

| 高精度横形マシニングセンタとして、IT、光通信関連、カメラ、内視鏡部品等の医療機器関連向けに「マイセンター-HX250G」を開発。 | |

|

ダクタイル鋳鉄からチタン、インコネルなどの難削材の重切削加工から高張力アルミの高速度加工まで1台で あらゆる加工に対応できる次世代型横形マシニングセンタ「Mycenter-HX400G」を開発。 |

|

| 2014 | 3Dプリンタとはリバース(反転)の動きを用いて、プログラム作成の手間をかけずに、従来の3倍以上の条件で3次元切削が可能な第4世代MC「XrossCut(クロスカット)」を開発。 |

| 「Machining Challenges-Simplified」を追求し、画期的なコストパーフォーマンスを実現した新製品『Mycenter-Dシリーズ』(Durability:耐久性、信頼性)と『Mycenter-Tシリーズ』(Trunnion)の先駆けである「マイセンター-3XD」「マイセンター-4XD」「「マイセンター-4XT」を開発。 | |

| 2015 |

2002年から発売開始した同時5軸制御立形マシニングセンタ『Mytrunnion(マイトラニオン)シリーズ』の 最大型機「マイトラニオン-7G」を開発。当社の5軸制御マシニングセンタは全9モデルとなる。 |

| 高生産量、多品種加工をターゲットに横形マシニングセンタ「マイセンターHX250iG」に現地後付け可能な省スペースタイプの10面自動パレットチェンジ装置を販売。 | |

| 航空機大物5軸加工部品をターゲットに5軸同時制御立形マシニングセンタ「マイトラニオン7G」を販売。 | |

| 立形マシニングセンタ「マイセンター4XiD」を販売。40本マガジン、ストローク X 1016mm / Y 510 mm。高速加工、重切削仕様で設備としての評価が高い。 | |

| 2016 | 横形マシニングセンタのラインアップとして新たにグレードアップした『iGシリーズ』を販売。 |

| 増設ツールマガジン・増設パレットチェンジャー後付け可能仕様の「スーパーセル300G」を販売。 | |

| 高生産性化に最適な、180°ターン方式2面自動パレットチェンジャーの「マイセンター2XD(スパークチェンジャー)を販売。 | |

| 自家消費用として北陸地方最大級の太陽光パネルを設置。1,022枚のパネル、年間ベースで152トン以上の二酸化炭素排出量を節約。 | |

| 2017 | 独自開発のAnywhere-Remote®にてIoTプラットフォームへ発展。全機種に標準装備。お客様は、いつでも、どこでも、デスクトップまたはモバイルデバイスに直接、リードタイム・マシンの生産データの電子メール通知を即座に受信可能となる。 |

| 2018 | 「マイトラニオン5G」、「MedCenter5AX(メドセンター)」、「マイトラニオン2G」、「マイセンターHX300iG 8面パレットチェンジャー付」を販売。市場ニーズが高い5軸マシニングセンタシリーズ拡大と高度な自動化対応。 |

| 2019 | 医療/歯科、金型/放電電極、高硬度材治工具、試作品加工をターゲットにジグボーラーレベルの精度を有す立形マシニングセンタ「SuperMicron(スーパーマイクロン)」を販売。優れた減衰特性と静的精度を実現する超高熱剛性を促進する独自のコラム設計。位置決め精度 ±0.0005mm/全軸フルストローク。オプション対応のグラファイト加工仕様パッケージも同時販売。 |

| ビルトインタイプ高速主軸回転 15000 rpm、より高速な送り速度、および熱変位補正機能を備えた『Vシリーズ』はDシリーズから進化し、 超コンパクトな設置面積、モーター出力、より多くの工具本数を実現した。 | |

| 革新的なソフトウェア「Auto-Part-Producer®」により、未経験者でもできる部品加工(3Dモデルから完成部品まで)の簡単な方法をユーザーに提供。 | |

| チェコ共和国にテクニカルセンターを開設。ヨーロッパ全地域の顧客ニーズに迅速かつ正確に対応を目指す。 | |

| 2020 | Arumatik®-Miコントロールパネルの顔認証機能で「文部科学大臣賞」を受賞。 |

| 2021 | アイコン利用で機能改善した工作機械操作盤Arumatik®-Miで最高賞の「特許庁長官奨励賞」を受賞。 |

| 2APC付き5軸横形マシニングセンタ「SC800G」を販売。大物5軸加工部品への高い生産能力向けに新しいソリューションを提案。 | |

| キタムラとNTTドコモとの共同開発により、キタムラ機械本社にKitamura Innovation Factory (KIF)を設立し、5Gを活用したAuto-Part-Producer®と各種スマートマニュファクチャリングイノベーションを推進。 | |

| 2022 |

アメリカ現地法人を拡張移転。 最先端のショールーム、専用のトレーニングスペース、部品在庫を保管する倉庫スペースを拡張し、アメリカ、メキシコ、カナダ、南米全域で拡大する当社マシニングセンタの顧客需要に対応できるよう拡張を行った。 |

| シンガポールテクニカルセンターを開設。 | |

| MedCenter5AX用の24ステーション自動パレットチェンジャーとフィールド拡張可能120本ATCの導入により、5軸加工の自動化機能を向上。 | |

| Arumatik®-MiコントロールのAnywhere-Remote®機能によって、製造業の発展への貢献が高く評価され、中部地方発明表彰「富山県知事賞」を受賞。 | |

| Arumatik®-Miのグラフィカルインターフェイスを再設計。アイコンとプログラミングおよびサポート画面を新しくし、より高速でスムーズな加工を実現する高速処理を備える。 | |

| 2023 | CADデータによるマシニングセンタの自動運転装置の開発により、令和5年度科学技術分野の文部科学大臣表彰「科学技術賞技術部門」を受賞。 |

| 創立90周年を迎える。 |

加盟関連団体

-

1960年(社)日本工作機械工業会加盟

-

1967年(社)発明協会加盟

-

1978年日本機械輸出組合加盟